10 -tonowe napowietrzne żurawę

Szczegóły produktu i funkcje

Wiązka końcowa dźwigu jest ważną częścią operacji dźwigu. Jest instalowany na obu końcach wiązki głównej i podtrzymuje dźwig do odwrotności na torze. Belka końcowa jest ważną częścią wspierającą cały dźwig, więc jej siła po przetworzeniu musi spełniać wymagania użytkowania.

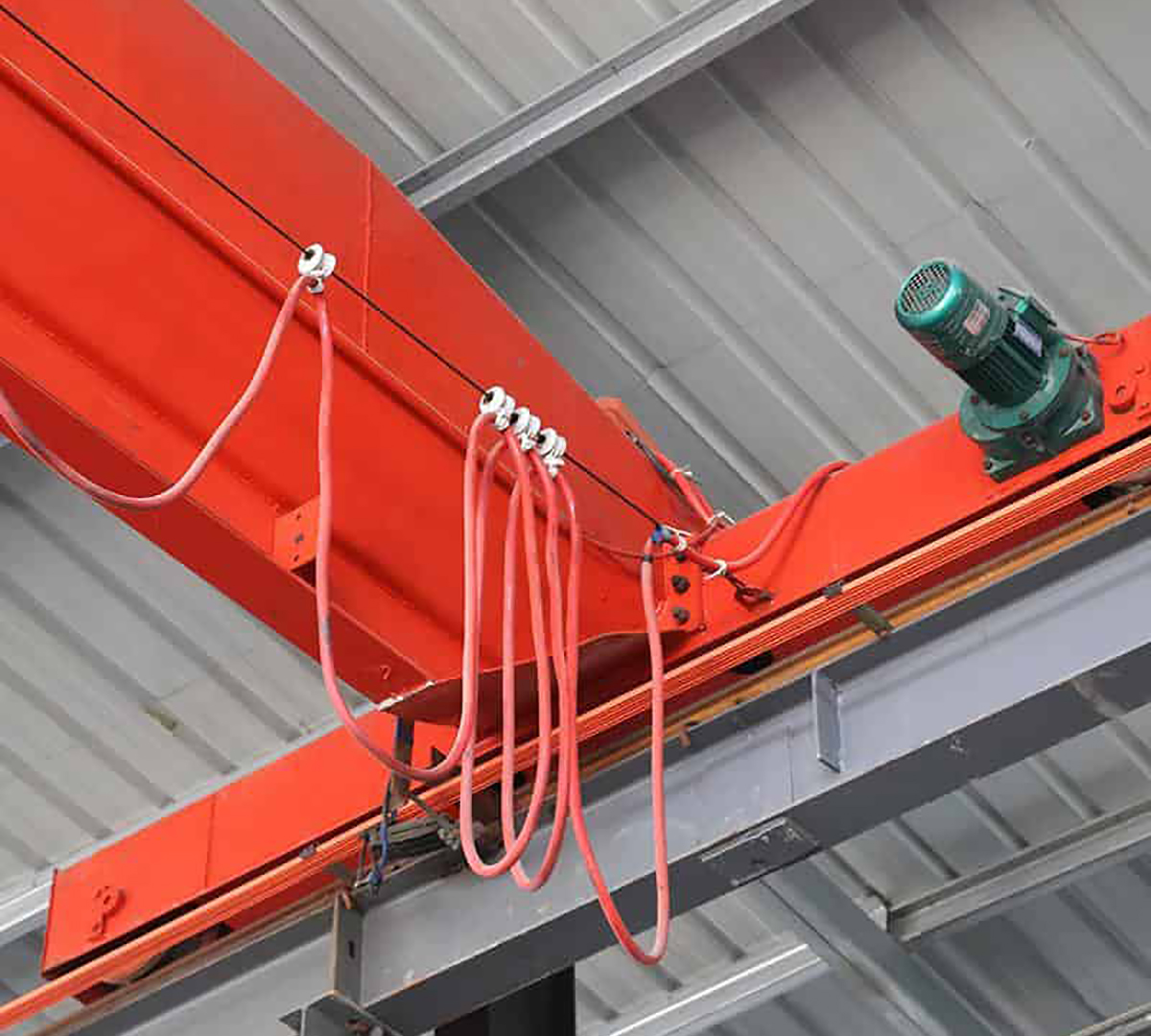

Belki końcowe są wyposażone w koła, silniki, bufory i inne komponenty. Po zasłonięciu silnika biegowego na wiązce końcowej moc jest przenoszona na kółki przez reduktor, napędzając w ten sposób ogólny ruch dźwigu.

Aplikacja

W porównaniu z wiązką końcową biegnącą na stalowym torze, prędkość biegania wiązki końcowej jest mniejsza, prędkość jest szybsza, operacja jest stabilna, masa podnoszenia jest duża, a wadą jest to, że może poruszać się tylko w określonym zakresie. Dlatego jest bardziej używany w warsztatach lub załadunku i rozładunku.

Struktura stalowa z naszej firmy może być przetwarzana na różne sposoby zgodnie z tonażem dźwigu. Belka końcowa małego dźwigu tonażu powstaje w wyniku integralnego przetwarzania prostokątnych rur, które ma wysoką wydajność przetwarzania i piękny wygląd produktu, a ogólna wytrzymałość wiązki końcowej jest wysoka.

Proces produktu

Rozmiar kół zastosowany w połączeniu z wiązką końcową dźwigu o dużym tonach jest większa, więc stosuje się formę składania płyt stalowej. Materiał splicowanej wiązki końcowej wynosi Q235B, a stal strukturalna o wyższej wytrzymałości można również stosować w zależności od zastosowania. Przetwarzanie dużych wiązek końcowych jest spawane przez spawanie. Większość prac spawalniczych jest automatycznie przetwarzana przez roboty spawalnicze.

Wreszcie nieregularne spoiny są przetwarzane przez doświadczonych pracowników. Przed przetworzeniem wszystkie roboty muszą być debugowane i sprawdzane, aby zapewnić dobrą wydajność. Wszyscy pracownicy spawalnicze w naszej firmie mają certyfikaty gatunku zawodowego związane z spawaniem, aby upewnić się, że spwy przetworzone są wolne od wad wewnętrznych i zewnętrznych.

Belka końcowa po zakończeniu procesu spawania musi zostać przetestowana, aby zapewnić, że właściwości mechaniczne spawanej części spełniają odpowiednie wymagania, a jej wytrzymałość jest równa lub nawet wyższa niż wydajność samego materiału.